Der Milchveredler

Fast 100 Mitarbeiter in Molkerei und Käserei sind nötig, um diese enormen Mengen zu bewältigen. Die meisten arbeiten im 24-Stunden-Schichtbetrieb: Der Frühdienst beginnt um sechs Uhr morgens, die Tagschicht um 14 Uhr und die Nachtschicht um 22 Uhr. Von jeder Milchlieferung – ganz egal, wann sie eintrifft – entnimmt ein milchwirtschaftlicher Laborant eine Probe. Er misst vor allem die Temperatur sowie den Säuerungsgrad und den Bakteriengehalt der Milch.

Carotin zum Milch färben ist tabu

Nach den Untersuchungen pasteurisiert ein Molkereifachmann die Milch. In riesigen Kesseln erhitzt er sie für 30 Sekunden auf bis zu 75 Grad Celsius. Homogenisiert wird jedoch nicht. Denn dabei werden größere Fettkügelchen unter Überdruck durch eine Düse gespritzt. Dieser mechanische Vorgang zerkleinert die Fetttropfen in gleichmäßig kleine Kügelchen. Das Milchfett verbindet sich dann nicht mehr zu einem Rahmklumpen in der Milch. Die Fett- und Eiweißverteilung verändert sich. Söbbeke lehnt das ab: „Milch ist nun mal ein Naturprodukt“, sagt der Molkerei-Chef, „da ist es ganz normal, dass sich oben in der Flasche etwas Sahne absetzt“. Seit zwei Jahren stellt die Molkerei Söbbeke nur noch Bio-Produkte her. So ist auch das Zusetzen von Carotin tabu. Konventionelle Molkereien färben ihre Milch im Winter, damit die Butter rund ums Jahr die gleiche Farbe hat. Söbbeke lehnt das ab: „Im Sommer geben Kühe eben andere Milch als im Winter, das liegt am unterschiedlichen Futter – Silage im Winter, frisches Kleefutter im Sommer.“ In den Sommermonaten pulverisiert Söbbeke große Mengen an Milch. „Im Juli und August produzieren die Kühe wegen des guten Frischfutters besonders viel, unsere Kunden sind aber in Urlaub.“ Das Milchpulver wird vor allem an Bio-Schokoladen-Hersteller geliefert.

Nach dem Pasteurisieren trennt eine Zentrifuge die Magermilch von der Sahne. Der Rahm wird zum Beispiel zu Butter verarbeitet, aus der Magermilch wird unter anderem Quark gemacht. 80.000 Liter Milch werden täglich zu Joghurt. Die Fruchtzubereitungen dafür – natürlich aus kontrolliert-biologischem Anbau – stammen von Betrieben, die nach geheimen Söbbeke-Rezepten produzieren. 36 verschiedene Geschmackssorten stehen Tag und Nacht bereit, um im Joghurt verarbeitet zu werden.

Joghurt ohne zugesetzte Aromen

Die Bio-Molkerei kreiert Jahr für Jahr sechs neue Joghurtsorten. Ebenso viele fallen aus dem Sortiment wieder heraus. „Am Erarbeiten neuer Produkte haben wir richtig Spaß“, erzählt der Chef, „aber wenn es schief geht, wenn der Kunde die Sorte nicht annimmt, hat man schnell auch mal 10.000 Euro in den Sand gesetzt.“ Allein acht Menschen arbeiten bei Söbbeke in der Produktentwicklung. „Es ist ganz wichtig, immer wieder neue Ideen zu haben, vielleicht sogar verrückte“, erzählt Paul Söbbeke. Heraus kommen dabei dann zum Beispiel ein Kreuzkümmel-Käse oder ein für westfälische Gaumen eher unüblicher Weißbierkäse.

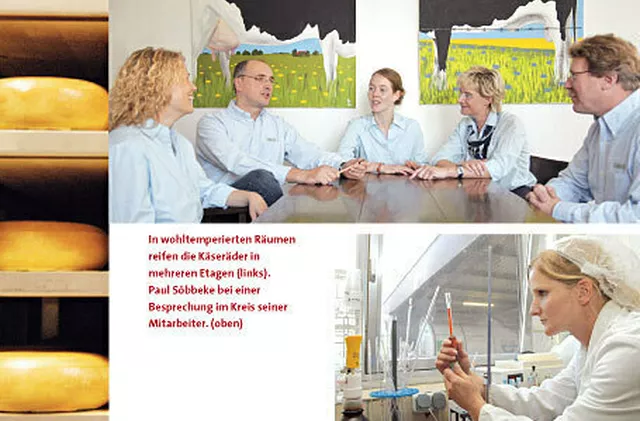

Die Accessoires im Büro des Chefs offenbaren gleich auf den ersten Blick, womit die Firma ihr Geld verdient: Neben dem Schreibtisch steht eine schwarz-weiß im Kuhmuster angemalte Zehn-Liter-Milchkanne. Man sieht ihr an, dass sie jahrzehntelang in Gebrauch war. Eine kleinere Zwei-Liter-Kanne ziert die Fensterbank. Auch die Bilder an der Wand zeugen von der Milchwirtschaft: Drei große Gemälde von Kühen auf der Weide hängen da. Eines von ihnen fällt besonders aus dem Rahmen: Denn der Künstler hat ein Stück Weidezaun auf die Leinwand genagelt.

Umweltfreundliche Lösungen

Paul Söbbekes Großvater hatte die Firma vor ziemlich genau 75 Jahren gekauft. „Ich bin mit der Molkerei aufgewachsen. Es war klar, dass ich den Betrieb übernehmen würde.“ Nach Abitur und Betriebswirtschaftsstudium wurde Paul Söbbeke Molkereigehilfe und machte 1982 den Meister. Bereits während seines Studiums jobbte Paul Söbbeke immer wieder in verschiedenen Molkerei-Betrieben. Paul Söbbeke sucht im eigenen Betrieb grundsätzlich nach umweltfreundlichen Lösungen. Auch wenn sie etwas mehr Geld kosten. Die neue Joghurt-Abfüllmaschine zum Beispiel war für 1,5 Millionen Euro zwar recht teuer, aber sie spült dafür die Becher besonders wassersparend. Das rentiert sich auf Dauer.

Schneller Wechsel

Im kühlen Lagerraum stehen 2.500 Paletten. Aber nicht lang. Denn die frischen Joghurts sollen schnell zum Großhändler und in die Läden kommen. Kaum ein Produkt steht hier länger als zwei oder drei Tage.

Geschichte mit Milch

- 1988 Paul Söbbeke gründet die Molkerei Söbbeke. Sein Großvater hatte 1929 mit der Milchverarbeitung begonnen.

- 1989 Söbbeke füllt Milch in Flaschen ab.

- 1993 Die Firma baut eine Produktions- und Abfüllanlage für Joghurt im Glas.

- 1998 Paul Söbbeke gründet die Dorfkäserei in Rosendahl-Holtwick, die 2000 und 2004 erweitert wird. Der Sanddorn-Orange-Joghurt ohne Zucker und zusätzliches Aroma wird Produkt des Jahres auf der Biofach.

- 2002 Der Bärlauchkäse gewinnt auf dem World Cheese Award in London die Goldmedaille und den Titel „Best German Cheese.“

- 2003 Söbbeke verarbeitet nur noch Bio-Milch, wird damit einzige 100-prozentige Bio-Molkerei in Deutschland. Der Joghurt auf Frucht Brombeer-Holunder wird Produkt des Jahres auf der Biofach.

- 2004 Der erste Erdbeer-Joghurt ohne zusätzliche Aromastoffe kommt auf den Markt.

- 2005 Söbbeke stellt die gesamte Produktpalette ohne zusätzliche Aromen her.

Kommentare

Registrieren oder einloggen, um zu kommentieren.